La base

L’électro-érosion est un procédé d’usinage qui consiste à enlever de la matière dans une pièce en utilisant des décharges électriques comme moyen d’usinage. Cette technique se caractérise par son aptitude à usiner tous les matériaux conducteurs de l’électricité (métaux, alliages, carbures, graphites, etc.) quelle que soit leur dureté. Pour usiner par électro-érosion, 4 éléments sont nécessaires:

- Une électrode

- Une pièce

- Du diélectrique

- De l’électricité

Le diélectrique (eau ou huile minérale) a comme tâche de réduire la température dans la zone d’usinage, d’enlever les particules métalliques résiduelles et de permettre la création de l’étincelle.

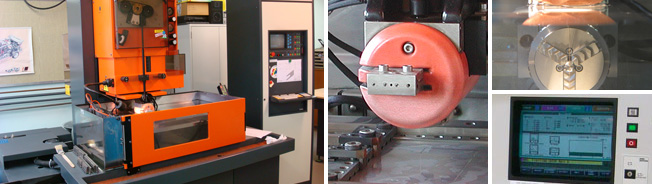

L’usinage par étincelage

Produites par un générateur d’étincelles, ces dernières vont, par intervalle régulier, créer une succession de cratères dans la pièce. Chaque étincelle dégage une température comprise entre 8000 et 12000 °C. La grosseur du cratère dépend de l’énergie régulée par le générateur d’étincelles. La portée de l’étincelle varie entre quelques microns et 1mm.

On distingue deux procédé d’usinage:

L’enfonçage

L’électro-érosion par enfonçage reproduit dans une pièce métallique la forme d’un outil appelé électrode.

Les moules d’injection pour pièces plastiques sont très fréquemment usinés par enfonçage.

La forme donnée à l’électrode est celle qu’aura l’objet moulé.

Dans la zone d’usinage, chaque décharge crée un cratère dans la pièce (enlèvement de matière) et un impact sur l’outil (usure de l’outil-électrode).

Il n’y a jamais de contact mécanique entre l’électrode et la pièce.

L’électrode est le plus souvent en cuivre ou en graphite.

Le fil

L’électro-érosion par fil découpe dans une pièce, à l’aide d’un fil métallique (électrode), un contour programmé.

Les matrices d’extrusion, les poinçons de découpe sont très fréquemment usinés au fil.

La découpe est toujours traversante. Pour commencer un usinage il faut préalablement réaliser un trou dans la pièce ou débuter depuis le bord.

Dans la zone d’usinage, chaque décharge crée un cratère dans la pièce (enlèvement de matière) et un impact sur le fil (usure de l’outil-électrode).

Le fil peut s’incliner permettant ainsi de créer des pièces avec dépouilles ou avec des profils différents en haut et en bas de la pièce.

Il n’y a jamais de contact mécanique entre l’électrode et la pièce.

Le fil est le plus souvent en cuivre stratifié ou en laiton. Le fil mesure entre 0.02 et 0.3 mm de diamiètre.

Texte: © AGIE CHARMILLES Group, GEORG FISCHER +GF+ Productique