Les verres métalliques (BMG) sont connus pour leurs excellentes propriétés mécaniques, à condition qu’ils conservent la structure amorphe héritée d’une vitesse de refroidissement suffisamment élevée lors de la solidification. En raison de l’absence de défauts tels que les joints de grains et les dislocations, les BMG possèdent une dureté et une résistance élevées, une excellente résistance à l’usure et une limite élastique élevée, généralement associée à un faible module d’Young. Les applications vont de la bijouterie à l’électronique et aux articles de sport. L’un des principaux inconvénients des méthodes de production conventionnelles des BMG, telles que le moulage et le filage par fusion, est la limite de taille et la restriction à des formes simples. Lorsque la taille de l’échantillon coulé dépasse ce que l’on appelle le diamètre critique de coulée de l’alliage, une cristallisation se produit, ce qui a généralement un effet négatif sur les propriétés mécaniques. Ainsi, l’utilisation généralisée des BMG dans l’industrie est limitée par le manque de possibilités de fabriquer de grandes pièces de BMG aux formes complexes.

Récemment, des méthodes de fabrication additive (AM) au laser ont été utilisées pour produire des BMG grâce au taux de refroidissement élevé obtenu lors du traitement laser. La méthode de fabrication additive la plus utilisée est la fusion laser sur lit de poudre (ou LPBF pour Laser Powder Bed Fusion). La LPBF présente plusieurs avantages par rapport aux méthodes de fabrication conventionnelles, comme la possibilité de construire des pièces aux géométries compliquées, un gaspillage minimal de matières premières et aucune limitation de taille des pièces amorphes. Comme l’interaction entre le laser et la poudre déposée est courte et confinée à un petit volume, le taux de refroidissement local peut atteindre 103-108 K/s, ce qui est généralement supérieur au taux de refroidissement critique de la plupart des BMG.

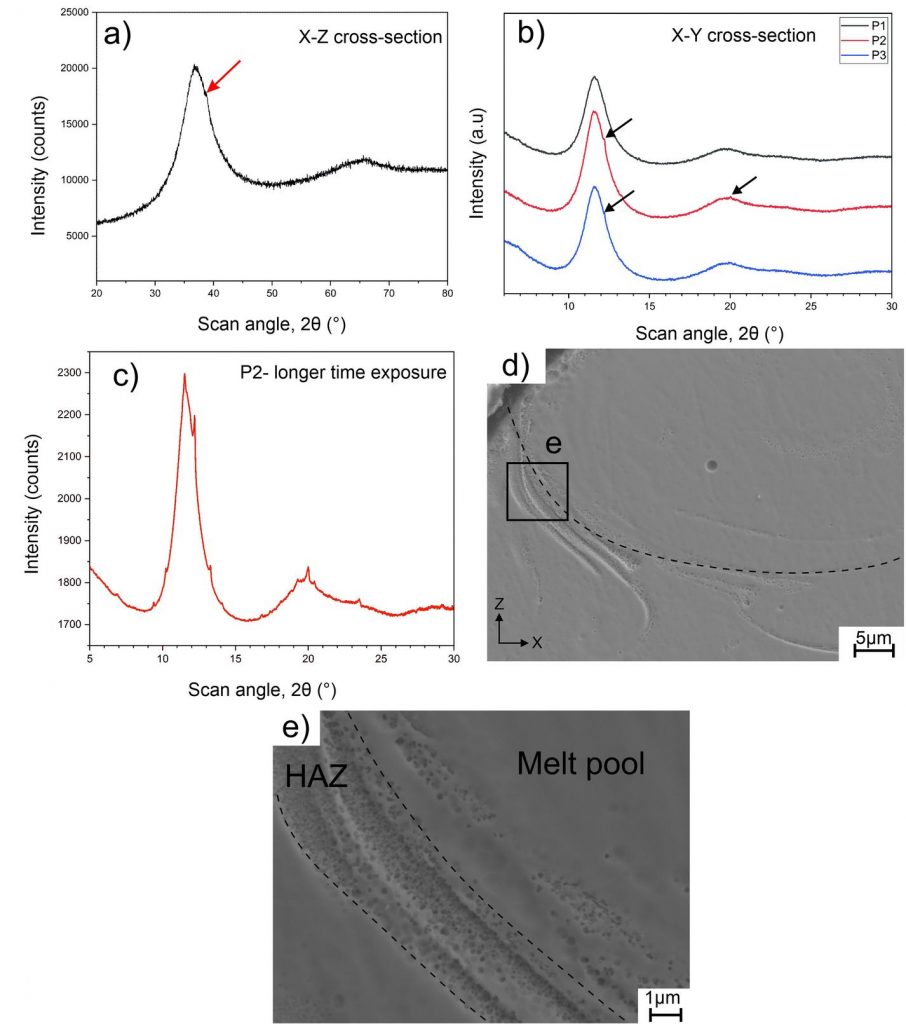

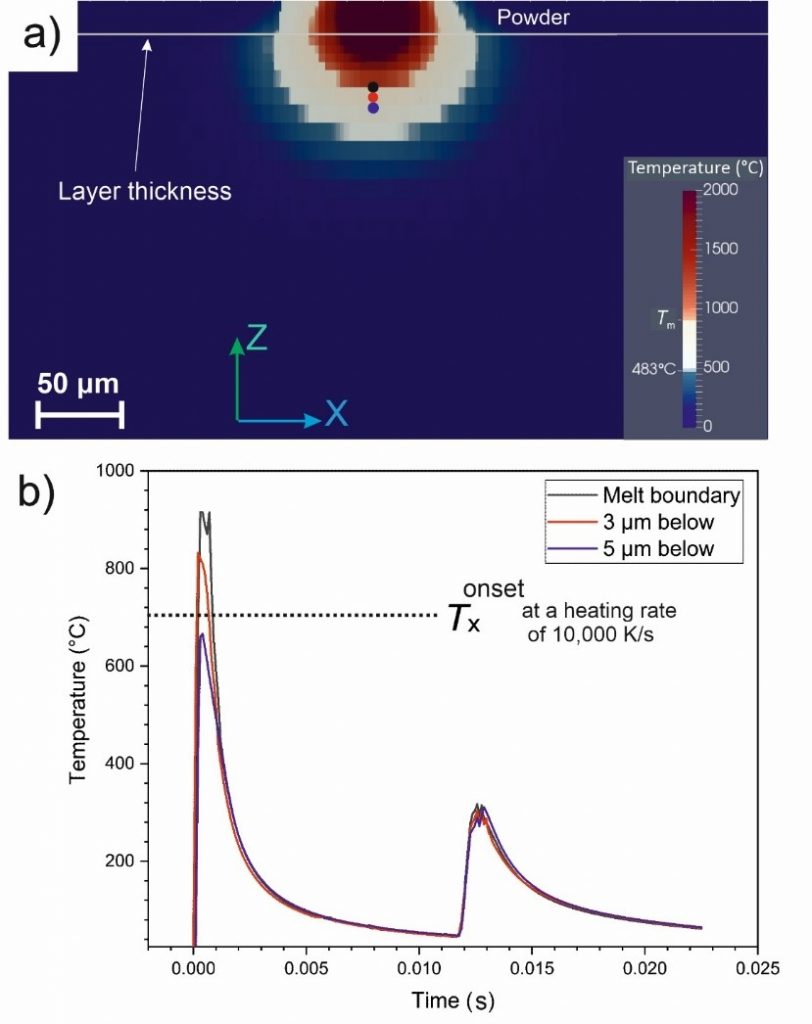

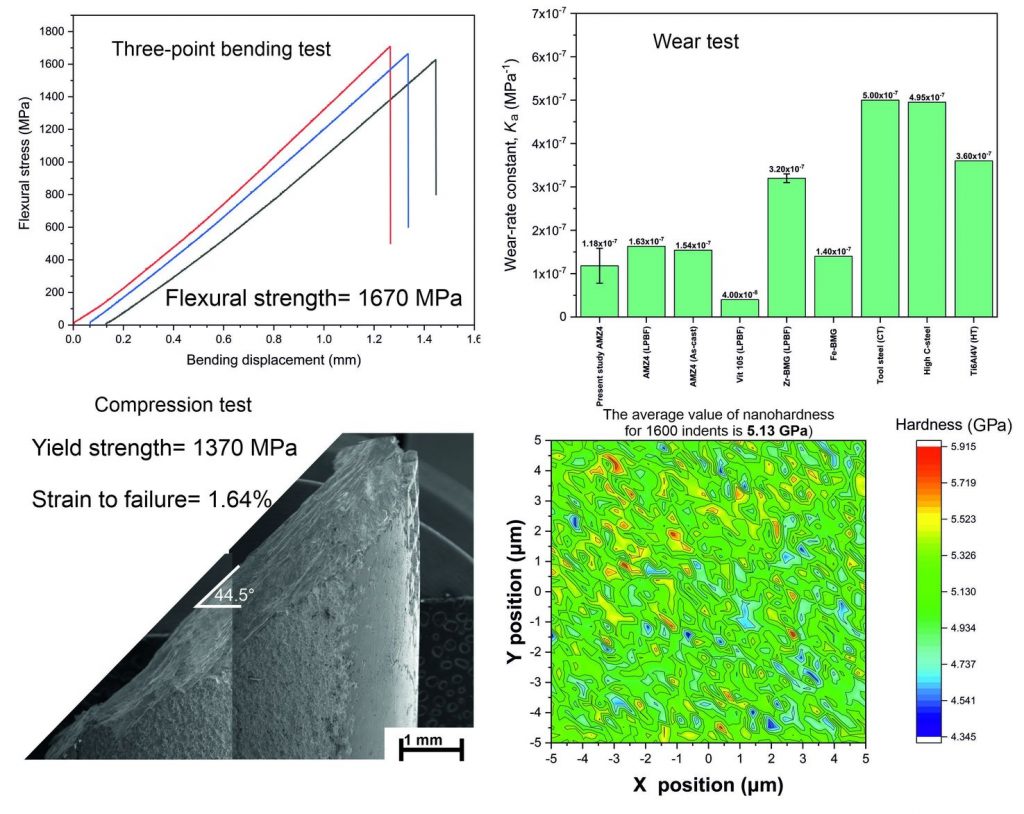

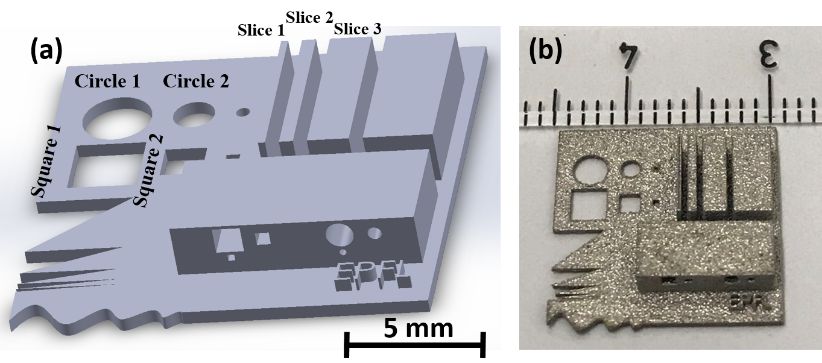

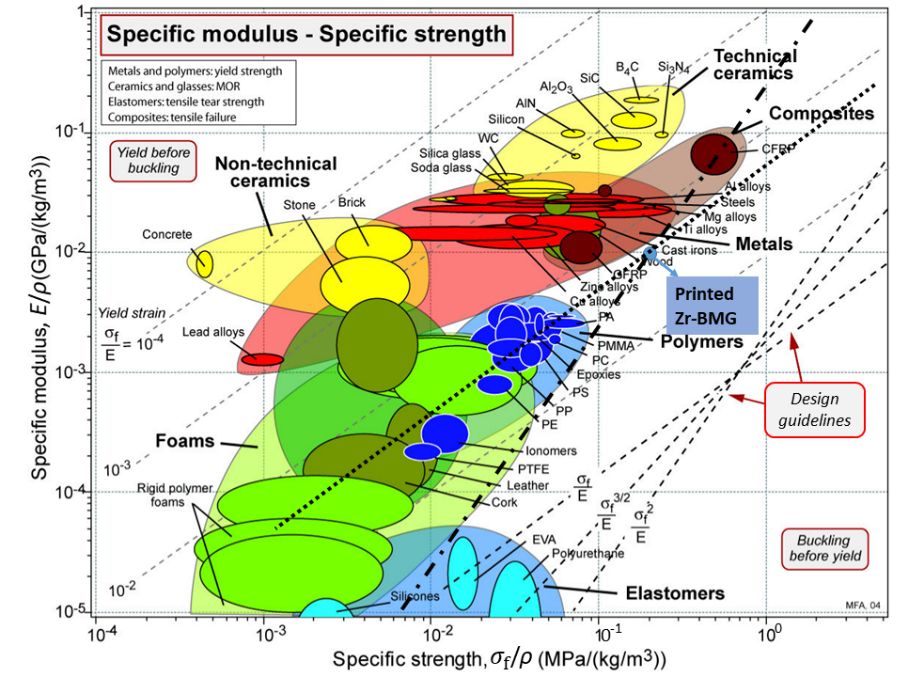

Nous avons caractérisé des échantillons imprimés de BMG à base de Zr (AMZ4) et avons détecté des nanocristaux par diffraction de rayons X synchrotron (ou XRD pour X-Ray Diffraction) et par microscopie électronique à balayage à émission de champ (ou FESEM pour field-emission scanning electron microscopy) (voir Fig. 1). La cristallisation a été expliquée à partir de l’analyse de la modélisation numérique par éléments finis (ou FEM pour Finite element Modelling) (voir Fig. 2) et de la calorimétrie différentielle rapide à balayage (ou FDSC pour fast differential scanning calorimetry). Nous avons mesuré les propriétés physiques et mécaniques des échantillons et constaté que, malgré la présence de nanocristaux dans la structure amorphe, la résistance à la compression et à la flexion, les nanoduretés et microduretés et la résistance à l’usure étaient excellentes (voir Fig. 3). Nous avons également imprimé une pièce de référence avec des caractéristiques géométriques compliquées (voir Fig. 4) et nous avons démontré une excellente précision dimensionnelle pour ces structures imprimées. Les applications potentielles incluent les articles de sport ou les dispositifs médicaux, pour lesquels les propriétés sont compétitives avec celles des métaux cristallins et des composites de polymères renforcés de fibres de carbone (ou CFRP pour carbon-fiber-reinforced polymer) (voir Fig. 5). Les différents résultats montrent que la LPBF est un excellent choix pour la fabrication de pièces complexes en BMG, sans aucune étape de post-traitement nécessaire, à l’exception de la finition de surface.

Références:

[1] N. Sohrabi, J. Jhabvala, G. Kurtuldu, M. Stoica, A. Parrilli, S. Berns, E. Polatidis, S. Van Petegem, S. Hugon, A. Neels, J.F. Löffler, R.E. Logé, Characterization, mechanical properties and dimensional accuracy of a Zr-based bulk metallic glass manufactured via laser powder-bed fusion, Mater. Des. 199 (2021) 109400. doi:https://doi.org/10.1016/j.matdes.2020.109400.

[2] N. Sohrabi, R.S. Panikar, J. Jhabvala, A.R. Buch, S. Mischler, R.E. Logé, Laser coating of a Zr-based metallic glass on an aluminum substrate, Surf. Coatings Technol. 400 (2020). doi:https://doi.org/10.1016/j.surfcoat.2020.126223.

[3] N. Sohrabi, J.E.K. Schawe, J. Jhabvala, J.F. Löffler, R.E. Logé, Critical crystallization properties of an industrial-grade Zr-based metallic glass used in additive manufacturing, Scr. Mater. 199 (2021) 113861. doi:https://doi.org/10.1016/j.scriptamat.2021.113861.

[4] N. Sohrabi, J. Jhabvala, G. Kurtuldu, R. Frison, A. Parrilli, M. Stoica, A. Neels, J.F. Löffler, R.E. Logé, Additive manufacturing of a precious bulk metallic glass, Appl. Mater. Today. 24 (2021) 101080. doi:https://doi.org/10.1016/j.apmt.2021.101080.