La tendance mondiale à la miniaturisation a conduit au développement d’innombrables appareils miniaturisés qui sont maintenant courants dans notre vie quotidienne. Le concept de microfabrication a encouragé les scientifiques et les ingénieurs à développer de nouvelles techniques de fabrication, car une simple transposition des systèmes et des technologies conventionnels à petite échelle n’est souvent pas possible. Cependant, il n’existe à ce jour aucune méthode permettant de résoudre les problèmes liés à la fabrication de composants tridimensionnels (3D) de forme très complexe avec une résolution submicronique. En effet, les procédés d’impression à base de poudre sont généralement limités à la taille de la poudre et les procédés lithographiques sont intrinsèquement bidimensionnels (2D).

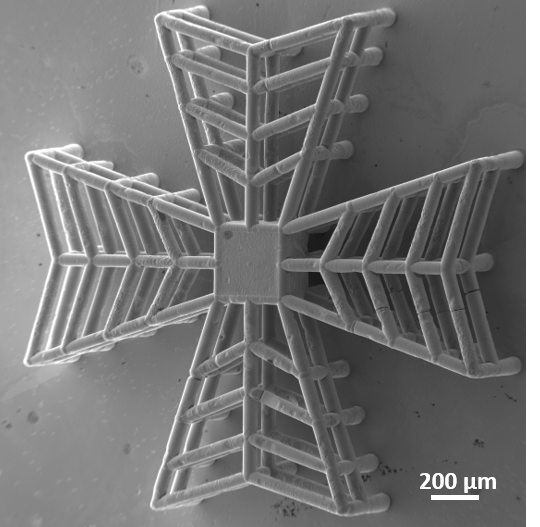

Le présent projet, réalisé en collaboration avec Prof. Yves Bellouard (GALATEA), combine un traitement laser femtoseconde 3D et l’infiltration sous pression d’un métal liquide pour fournir une nouvelle méthode de fabrication d’objets et de dispositifs métalliques 3D avec une résolution inférieure au micron. Les pièces ainsi réalisées peuvent avoir des caractéristiques géométriques complexes et peuvent soit être intégrées dans un substrat céramique transparent, soit être libérées du substrat pour obtenir de petites pièces métalliques indépendantes. Dans un premier temps, le procédé consiste en une irradiation sélective d’un matériau transparent par un laser femtoseconde, suivie d’une gravure chimique de la région irradiée. Un matériau liquide, généralement du métal, est ensuite infiltré à haute pression dans les cavités du moule en céramique transparent ainsi obtenu. Il en résulte un composite de deux matériaux dans des motifs définis librement. Si désiré, le composant infiltré peut encore être libéré du substrat par un traitement ultérieur qui consiste généralement à dissoudre le substrat dans un solvant n’attaquant pas le matériau coulé. Ce procédé a été baptisé “Femtocast” et représente non seulement une amélioration substantielle par rapport aux procédés existants, mais aussi un nouveau moyen de fabrication de microdispositifs. L’un des objectifs de ce projet est alors d’exploiter tout le potentiel d’innovation du procédé et de caractériser et optimiser à la fois le procédé et les pièces ainsi obtenues. Pour comprendre et améliorer les propriétés des structures métalliques microcoulées, des essais mécaniques conventionnels seront effectués sur des structures produites par ce procédé. À cette fin, des structures métalliques autoportantes qui se prêtent à des essais mécaniques sont réalisées, notamment en argent, en retirant le substrat. Celles-ci sont ensuite testées en traction uniaxiale.

Brevets

Small-scale metal castings, small-scale metal/transparent composite structures and process to produce same

US10821505; EP3374106; US2018304352; EP3374106; WO2017081635.

2017.